- Soluciones

- Casos prácticos

- La empresa

- Carrera profesional

Ideal para soluciones personalizadas

Junto con el diamante, el grafito es una de las modificaciones naturales del elemento químico carbono (C) y se caracteriza por su típica estructura cristalina hexagonal. Además del grafito natural, existen variantes sintéticas que se producen mediante procesos de fabricación especiales y se utilizan en numerosas aplicaciones industriales.

El grafito sintético se produce coquizando y luego grafitizando carbones (por ejemplo, coque). El coque de grano grueso se tritura y se mezcla con aglutinantes (por ejemplo, brea). El material se moldea mediante procesos como la extrusión, la compactación por vibración o el prensado isostático. El material tiene la estructura cristalina hexagonal característica.

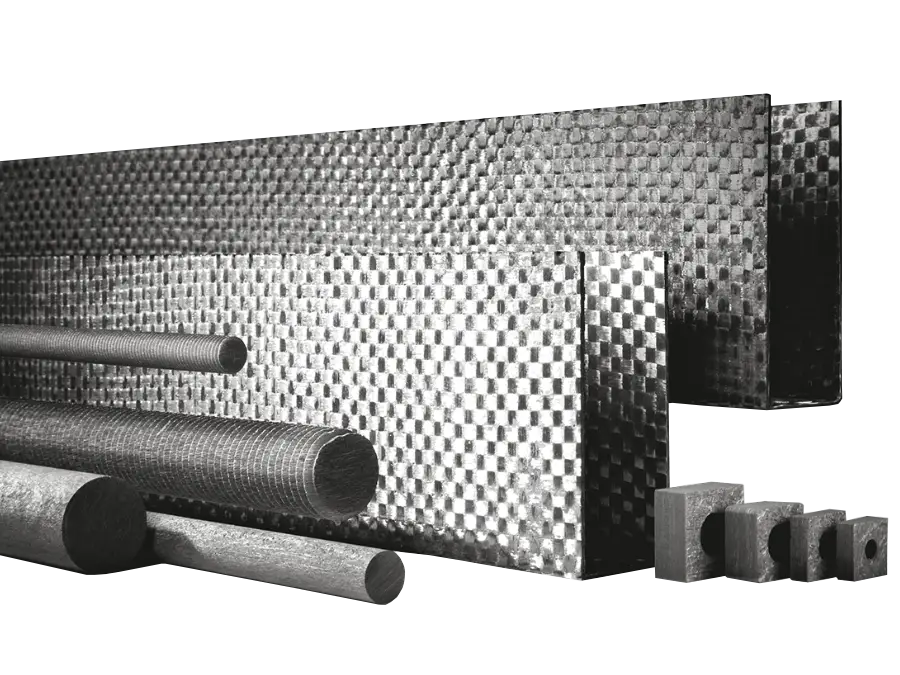

Los procesos de moldeo determinan las propiedades de los distintos tipos de grafito:

Grafito extruido

Se moldea en formas redondas o cuadradas mediante el proceso de extrusión. El tamaño máximo del grano es de 0,8 mm y las propiedades del material dependen de la dirección (anisótropo).

Grafito compactado por vibración

Se producen formas redondas o rectangulares mediante vibración y presión uniaxial. El tamaño de grano es de 0,3-0,5 mm y las propiedades son en gran medida independientes de la dirección (isótropo).

Grafito isostático (iso-grafito)

Se compacta en una prensa isostática en frío (CIP) a partir de polvo de grano especialmente fino (15-30 µm). Este método produce un perfil de propiedades isótropo con alta resistencia a la flexión (aprox. 50 MPa) y un alto grado de pureza.

Todas las variantes del grafito sintético comparten propiedades básicas:

El carbono reforzado con fibra de carbono (CFC) es un material compuesto de alta resistencia formado por fibras de carbono incrustadas en una matriz de carbono o grafito. Este material se caracteriza por sus excepcionales propiedades mecánicas, su resistencia a altas temperaturas y su baja dilatación térmica.

La variedad de materiales CFC es el resultado de los distintos tipos de fibra de carbono, la transformación en tejidos y la elección de la matriz.

La producción de CFC tiene lugar en varias etapas:

El moldeo se realiza mediante procesos como el laminado a mano, el prensado en caliente o el bobinado para chapas y tubos. Las piezas moldeadas precisas pueden fabricarse mediante mecanizado CNC u otros procesos mecánicos.

Los fieltros blandos de carbono y grafito están formados por fibras de carbono y se caracterizan por sus excepcionales propiedades térmicas, eléctricas y químicas.

Son versátiles y especialmente adecuados para aplicaciones a alta temperatura y especiales.

La producción se realiza en varias fases:

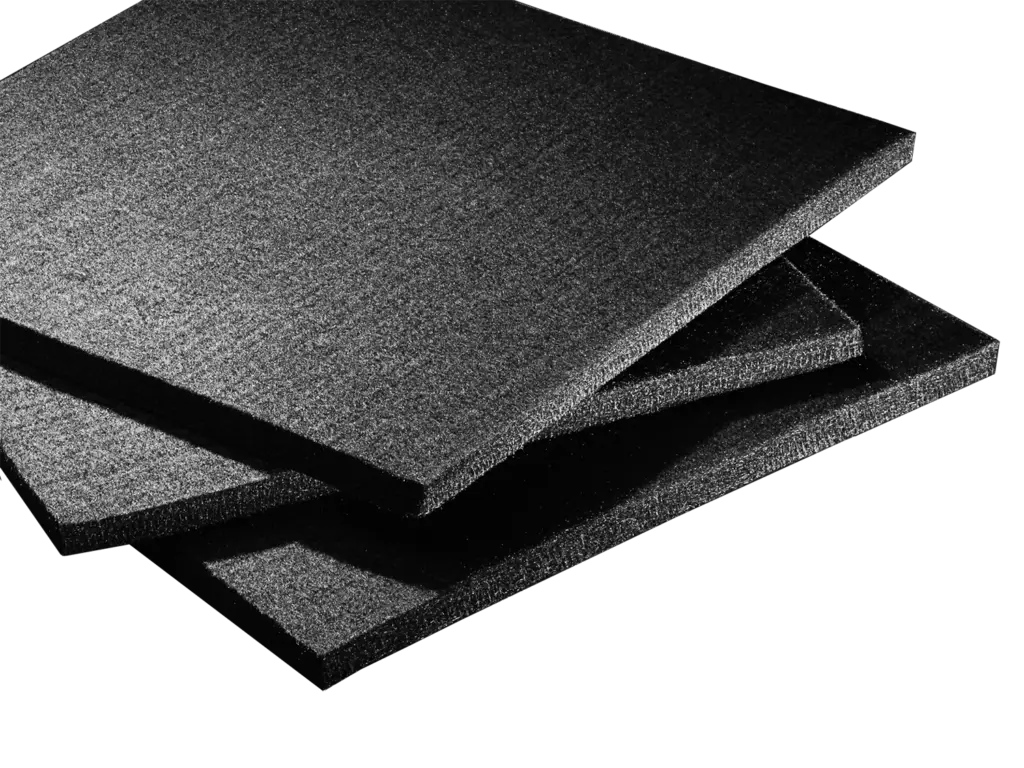

Los fieltros duros son materiales aislantes dimensionalmente estables hechos de fibras de carbono que se caracterizan por una baja conductividad térmica y una alta resistencia a la temperatura.

Son especialmente adecuados para aplicaciones en atmósferas sin oxígeno y entornos de vacío a temperaturas superiores a 800 °C.

La producción de fieltro duro se realiza en varias etapas:

El aglutinante garantiza la fijación segura de las fibras en el material. Los fieltros duros suelen fabricarse en forma de planchas, bloques o cilindros, pero pueden mecanizarse en otras geometrías.

Para mejorar la resistencia de la superficie pueden aplicarse revestimientos de grafito, tejido CFC o láminas de grafito para proteger el fieltro de daños mecánicos o ataques químicos.

Los fieltros duros comparten muchas propiedades con los fieltros blandos, pero tienen ventajas adicionales:

La lámina de grafito es un material hecho de grafito natural producido a partir de grafito natural. Tras una limpieza intensiva, la materia prima escamosa se trata térmicamente y luego se enrolla en láminas o planchas.

Esta compactación del molde crea una estructura anisótropa con propiedades dependientes de la dirección.

La lámina de grafito es flexible, comprimible y se puede cortar, perforar o grabar en relieve fácilmente. También puede combinarse con otros materiales mediante laminado o pegado para crear materiales compuestos con propiedades mejoradas.