- Lösungen

- Anwendungen

- Unternehmen

- Karriere

Fallstudie teilen:

Die Drucksintertechnik spielt sowohl im Werkzeugbau als auch im Maschinen- und Anlagenbau eine zentrale Rolle. Im Werkzeugbau werden beispielsweise Wendeschneidplatten und Hartmetallbohrer gefertigt, während im Maschinenbau Getrieberäder, Hydraulikkomponenten und porenfreie Strukturteile entstehen.

Der Prozess erfordert Drücke von 60 bis 100 bar und Temperaturen bis 1500 °C, dabei müssen Entbinderungs- und Sintervorgang häufig in derselben Kammer stattfinden. Eine gleichmäßige Gasströmung und Temperaturhomogenität sind entscheidend, um qualitativ hochwertige Ergebnisse zu erzielen.

Zusätzlich stehen Unternehmen vor Herausforderungen wie hohem Energiebedarf, begrenzten Lebenszyklen der Anlagenkomponenten und steigenden Anforderungen an Nachhaltigkeit und Ressourceneffizienz.

Branche:

Verfahren:

Lösung:

Leistungen:

Beratung, Engineering , technische Dokumentation, Fertigung

Ergebnis:

Für die Hochtemperaturprozesse in Drucksinteranlagen wird ein Isolationszylinder benötigt, der dauerhaft stabil und gasdicht bleibt, auch bei extremen Druck- und Temperaturwechseln.

Das bedeutet höchste Anforderungen an die Isolationseigenschaften des Zylinder, um sichere und reproduzierbare Prozesse zu gewährleisten.

Lange war es außerdem eine besondere Herausforderung für die Drucksinterbranche, Isolationszylinder in großer, einteiliger Ausführung zu beschaffen. Nicht selten gibt es in der Branche Bedarf an Isolationssystemen von über 3 Metern Länge. Nur wenige Hersteller weltweit waren in der Lage, einteilige Zylinder dieser Größe zu fertigen.

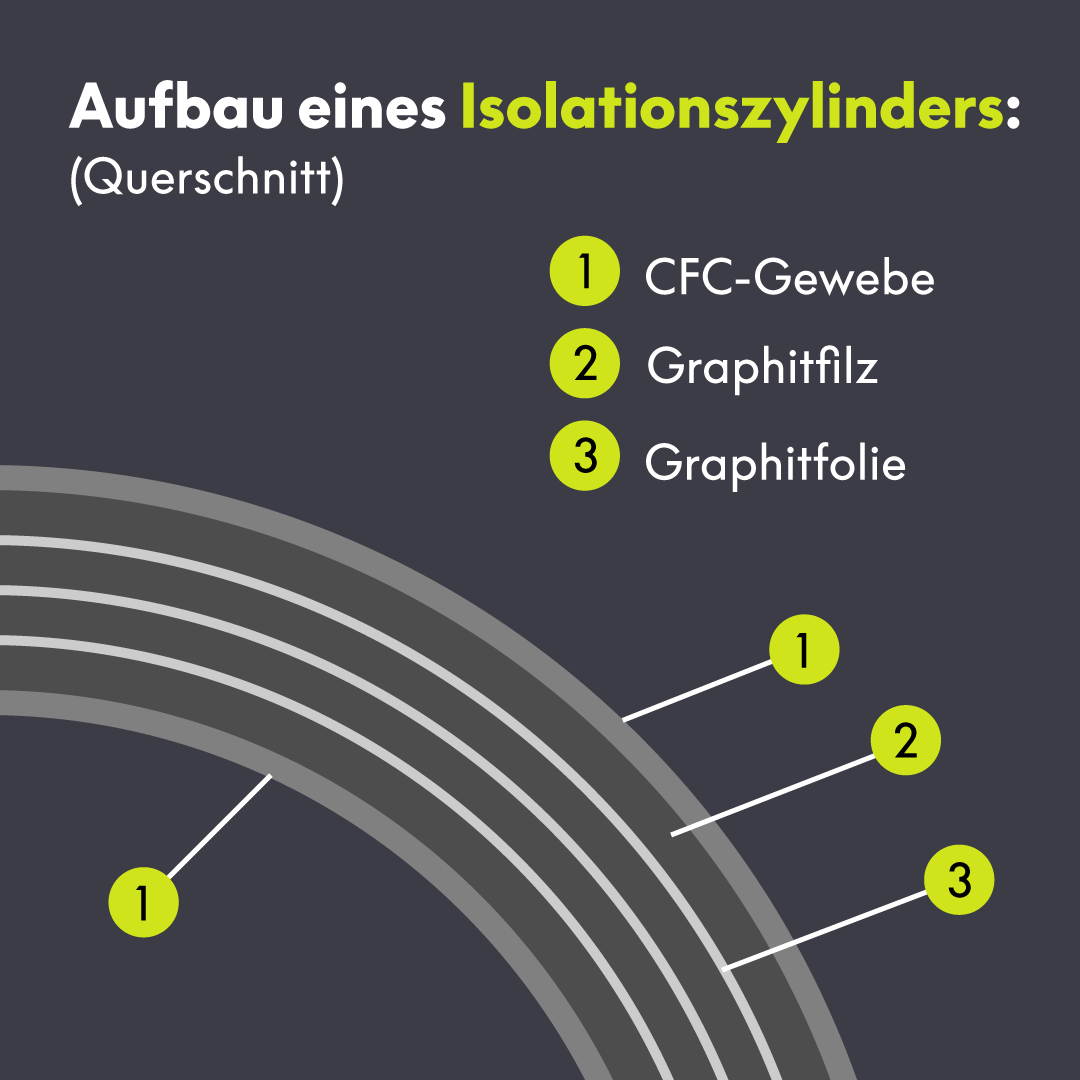

Graphite Materials übernahm die Initiative und entwickelte gemeinsam mit einem Geschäftspartner einen speziell auf die Anwendung zugeschnittenen Isolationszylinder in Sandwichbauweise.

Die Erprobung des Prototyps verlief erfolgreich und der Zylinder erfüllte sämtliche mechanischen und thermischen Anforderungen.