- Soluciones

- Casos prácticos

- La empresa

- Carrera profesional

Comparte el estudio de caso:

Sin el uso de capas ultrafinas, la mayoría de las tecnologías modernas no serían posibles.

Por ejemplo Las pantallas táctiles de las pantallas sólo funcionan porque se aplican capas transparentes y conductoras al cristal. Con células solares los revestimientos especiales garantizan que la luz pueda convertirse eficazmente en electricidad y también se utilizan en la fabricación de microprocesadores y chips de memoria. microprocesadores y chips de memoria los semiconductores están finamente recubiertos.

La producción de cátodos para sputtering es un proceso de alta precisión técnica.

El material de partida suele consistir en una mezcla de diferentes polvos necesarios para las propiedades del objetivo. El polvo se introduce en un molde conductor de la electricidad (por ejemplo, una placa cuadrada) y se compacta bajo presión y temperatura uniaxiales (calor Joule debido a la energía eléctrica). Así se sinteriza en un sólido, en este caso una placa, y se solidifica.

Industria:

Industria del recubrimiento, pulvimetalurgia

Procedimiento:

Prensas de sinterización FAST/ SPS para la producción de cátodos para sputtering

(Técnica de Sinterización Asistida por Campo/ Sinterización por Plasma de Chispa)

Solución:

Servicios:

Análisis y simulación, nuevo diseño, producción de moldes sinterizados

Resultado:

Aumento de la estabilidad, calidad y fiabilidad del proceso, así como de la producción por horno

En cuanto a la estabilidad mecánica de los objetivos, las elevadas cargas térmicas y mecánicas elevadas cargas térmicas y mecánicas del molde molde plantean un reto particular. El molde puede agrietarse o deformarse. Por esta razón, la forma en polvo debe estar diseñada para absorber las tensiones mecánicas y térmicas inducidas sin agrietarse (uso múltiple). Del mismo modo, no debe perderse polvo, que es totalmente necesario para la salida de los blancos, como resultado del prensado a través de huecos, que son necesarios para la desmoldeabilidad del blanco del molde.

Además, las materias primas utilizadas son extremadamente caras y las perturbaciones o interrupciones del proceso son un factor de coste importante. factor coste factor.

El fiabilidad y optimización de los procesos, la longevidad y la sostenibilidad y la sostenibilidad al final del ciclo de vida son otros retos clave.

En el ejemplo que nos ocupa, el molde de sinterización anterior no pudo soportar la presión causada por el prensado uniaxial: reventó durante el funcionamiento del horno.

Para la optimización se fijaron los siguientes objetivos objetivos se fijaron para la optimización:

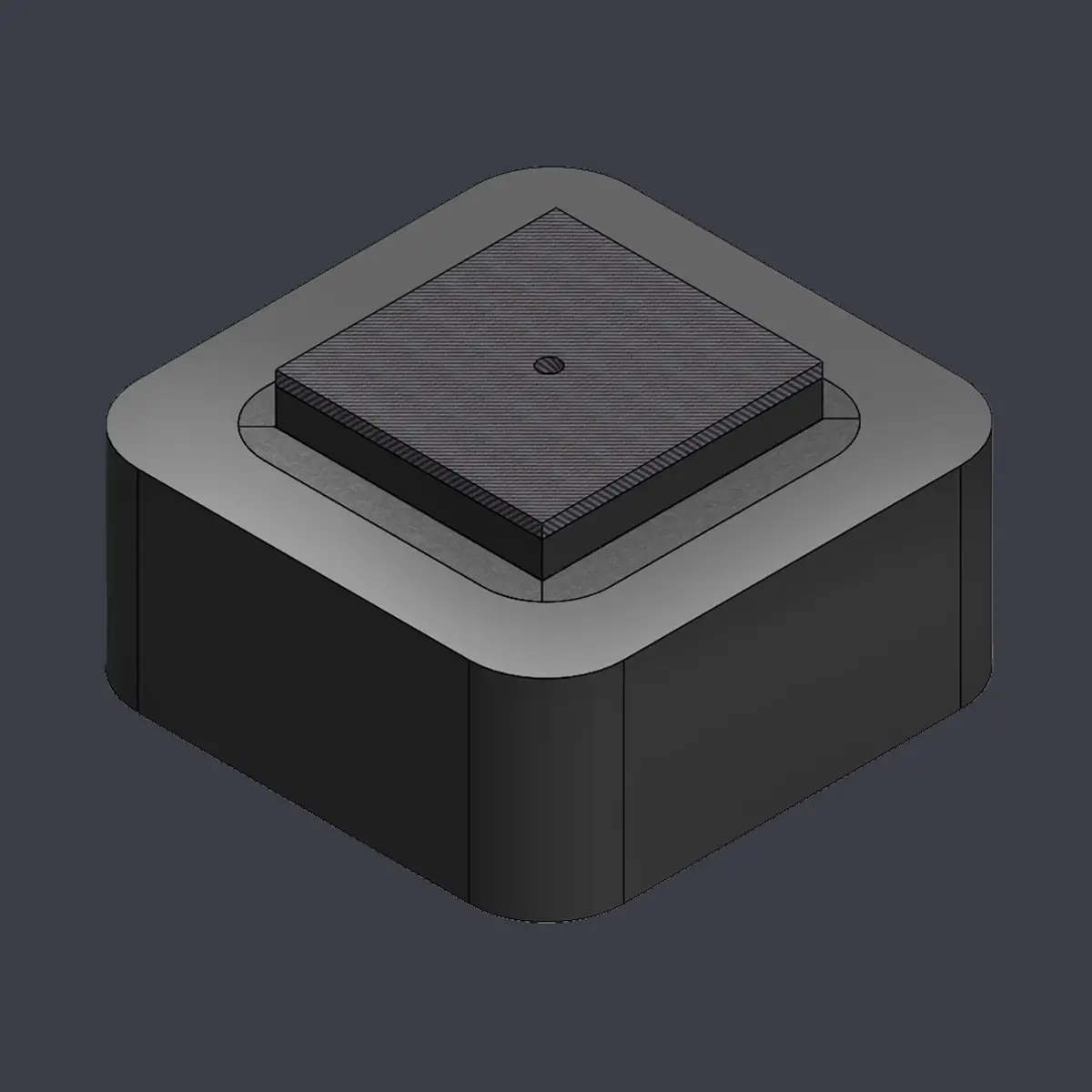

Molde de sinterización sobrecargado

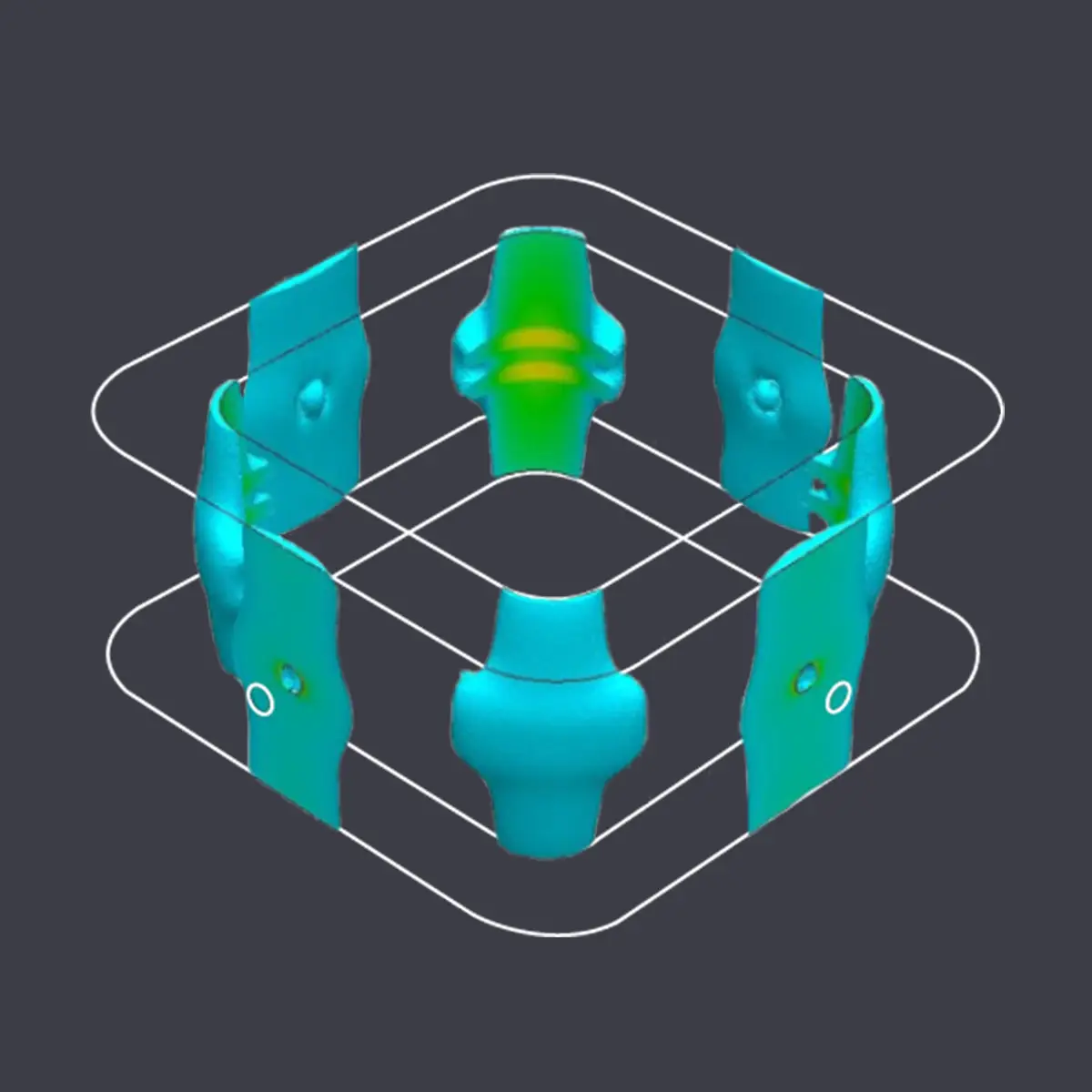

Basándonos en los datos suministrados por el cliente y en las condiciones marco especificadas, como la temperatura y la presión, realizamos una simulación MEF se llevó a cabo. Nos dimos cuenta de que cambiar los radios de las esquinas interiores era la mejor opción para mejorar la forma.

Los cambios propuestos significaban que ya no había grietas en el molde y, por tanto, no había interrupciones en el proceso de producción.

La optimización se consiguió sin aumentar la masa del molde.

Esto hizo que el cambio fuera rentable y eficaz.

Molde de sinterización optimizado

Cambiando el radio interior, las tensiones en el molde podrían reducirse en reducirse en un 50 en el molde.

La optimización del contorno del molde condujo a un proceso seguro y estable con un uso múltiple del molde. La producción de material de los objetivos aumentó gracias a la optimización de las dimensiones de los huecos y, por tanto, el valor añadido valor añadido.