- Solutions

- Applications

- Études de cas

- Société

- Carrière

Les entreprises du secteur du traitement thermique sont régulièrement confrontées à la question de savoir comment mettre en œuvre de manière fiable des solutions de chambres de chauffe ou comment les adapter à de nouveaux processus. Avec la complexité croissante des composants modernes, le secteur a besoin de composants de four flexibles, efficaces sur le plan énergétique et durables. Une qualité de produit élevée et constante exige un processus sûr, qui repose à son tour sur un savoir-faire solide en matière de technologie des fours. Découvrez comment Graphite Materials a optimisé le fonctionnement des fours de ses clients.

Partager une étude de cas :

Secteur d’activité :

Techniques d’automatisation

Procédure :

Traitement thermique (trempe)

Solution :

Prestations :

– Conseils sur la conception de la chambre de chauffe – Conception personnalisée des composants de la chambre – Mise en œuvre rapide de l’ingénierie à la livraison – Optimisation à la température cible et rampes de chauffage flexibles |

résultat :

Des résultats de processus efficaces, durables et reproductibles dans le four de traitement thermique

Plus d’informations

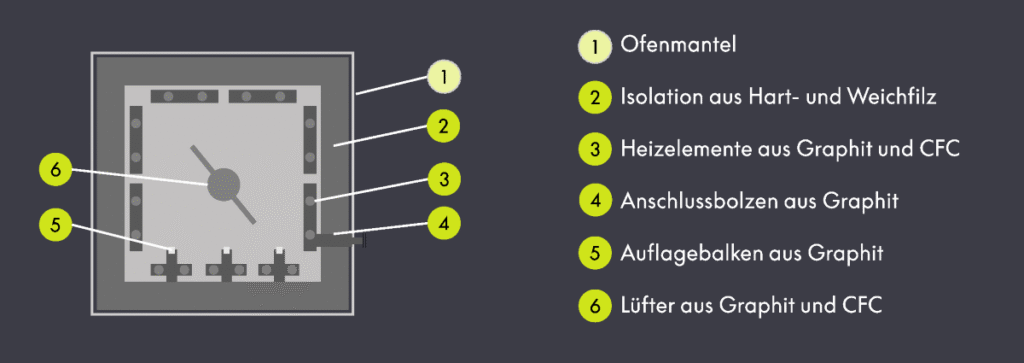

De la conception à la révision d’un revêtement de chambre de chauffe, il faut avant tout une expertise technique. Pour obtenir un revêtement optimal d’un four industriel, il faut utiliser différents matériaux. matériaux dont l’utilisation correcte requiert une grande expertise en science des matériaux et des années d’expérience pratique. Ce savoir-faire spécifique constitue la base d’un revêtement de chambre de chauffe précis et durable, adapté exactement aux exigences de chaque type de four et de chaque processus.

Une entreprise du secteur de l’automatisation avait besoin d’un revêtement de chambre de chauffe entièrement équipé pour un four sous vide. L’objectif est d’optimiser le four pour les processus de brasage.

Les conditions de base telles que l’espace de construction et la température cible étaient disponibles, mais l’expérience manquait pour choisir les matériaux, concevoir et calculer une épaisseur d’isolation et une puissance de chauffage appropriées. De plus, il était nécessaire de revoir une chambre existante. Sans l’expertise nécessaire, le risque est grand de ne pas répondre aux exigences définies et d’engendrer des coûts inutiles.

La société s’est adressée à notre Ingénierie pour obtenir une solution idéale pour le revêtement de la chambre de chauffe. Les exigences étaient les suivantes

Une solution complète de chambre de chauffe a été mise en œuvre, adaptée exactement aux exigences spécifiques du client : du conseil à la livraison finale en seulement deux mois, en passant par la conception. Outre la conception, la disponibilité à court terme a également joué un rôle essentiel. Le client est désormais en mesure de mettre en œuvre le processus de brasage de manière efficace et reproductible. De plus, il existe des perspectives pour des applications futures qui vont au-delà du brasage. Il est bien connu que des revêtements de chambre de chauffe similaires sont également utilisés pour le brasage. processus de durcissement sont utilisés.

La mise en œuvre a entraîné plusieurs améliorations mesurables :