- Solutions

- Applications

- Études de cas

- Société

- Carrière

Partager une étude de cas :

Sans l’utilisation de couches ultra-minces, la plupart des technologies modernes ne seraient pas possibles.

Par exemple, les les écrans tactiles sur les écrans uniquement parce que des couches conductrices transparentes sont appliquées sur le verre. Dans le cas de Cellules solaires Des revêtements spéciaux permettent de convertir efficacement la lumière en électricité. microprocesseurs et les puces mémoire les semi-conducteurs sont finement enduits.

La fabrication des cibles de pulvérisation est un processus technique de haute précision.

Le matériau de base est souvent un mélange de différentes poudres nécessaires pour les caractéristiques de la cible. La poudre est placée dans un moule électriquement conducteur (par exemple, une plaque carrée) et compactée sous une pression et une température uniaxiales (chaleur joule due à l’énergie électrique). Elle est ainsi frittée et solidifiée en un solide, dans ce cas une plaque.

Secteur d’activité :

Industrie du revêtement, métallurgie des poudres

Procédure :

Presses de frittage FAST/ SPS pour la fabrication de cibles de pulvérisation cathodique

(Field-Assisted Sintering Technique/ Spark Plasma Sintering)

Solution :

Prestations :

Analyse et simulation, nouvelle conception, production de moules frittés

résultat :

Augmentation de la stabilité, de la qualité et de la sécurité du processus ainsi que de la production par cycle de four

Lorsqu’il s’agit de la stabilité mécanique des cibles, les contraintes liées à l’utilisation de l’énergie sont particulièrement importantes. les fortes contraintes thermiques et mécaniques du moule. constituent un défi. Le moule peut se fissurer ou se déformer. C’est pourquoi la forme de la poudre doit être conçue de manière à pouvoir absorber les contraintes mécaniques et thermiques induites sans se fissurer (utilisation multiple). De même, la poudre nécessaire à l’extraction de la cible ne doit pas être perdue lors du pressage dans les fentes nécessaires au démoulage de la cible.

De plus, les matières premières utilisées sont extrêmement chères et les perturbations ou les interruptions du processus représentent un coût élevé. facteur de coût représentent un coût élevé.

Le site la sécurité et l’optimisation des processus, la durabilité et le développement durable lors du recyclage en fin de vie sont d’autres défis clés.

Dans l’exemple traité ici, le moule fritté précédent n’a pas pu résister à la pression due à la compression uniaxiale – il a éclaté pendant le fonctionnement du four.

Pour l’optimisation, les objectifs suivants ont été fixés objectifs ont été fixés :

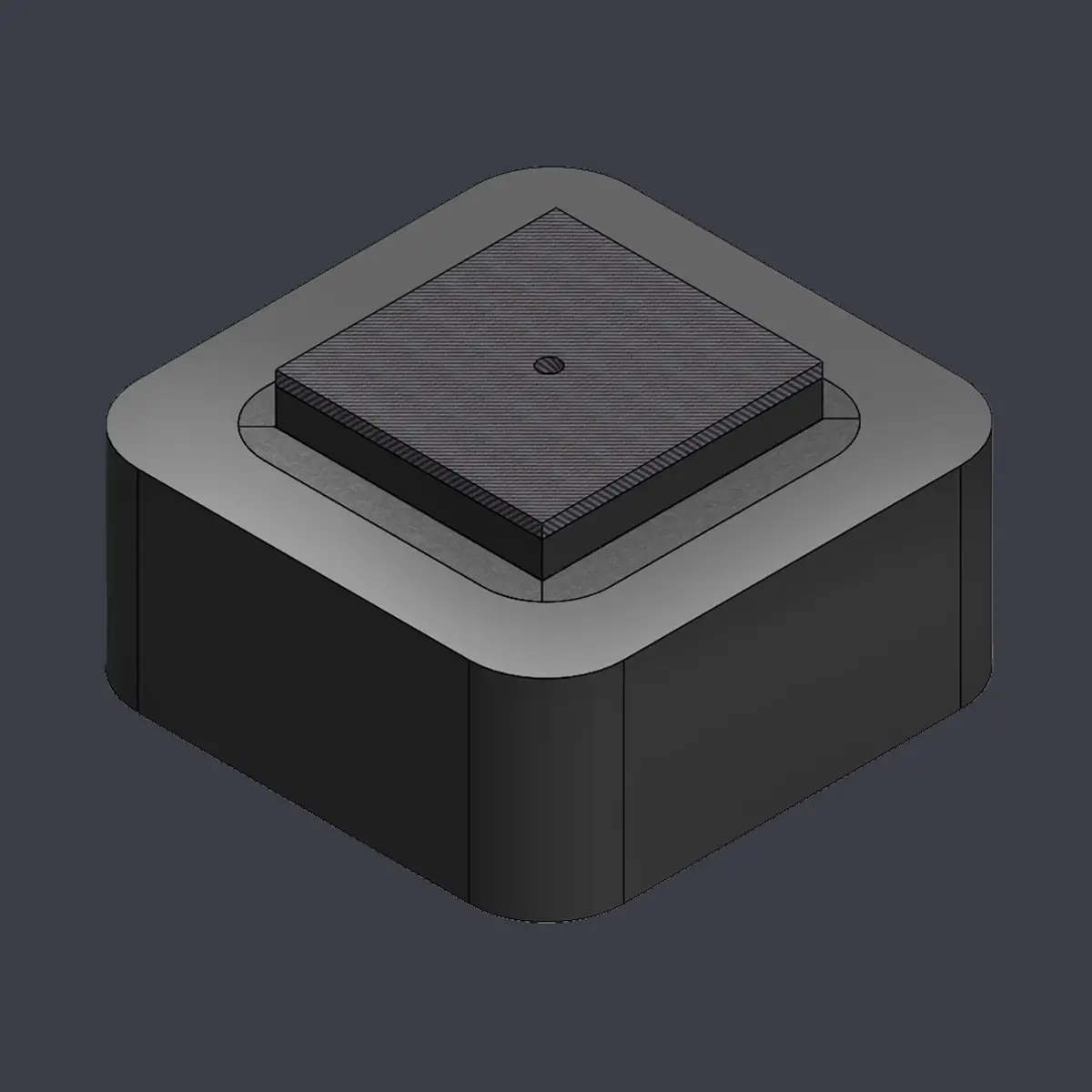

Moule fritté surchargé

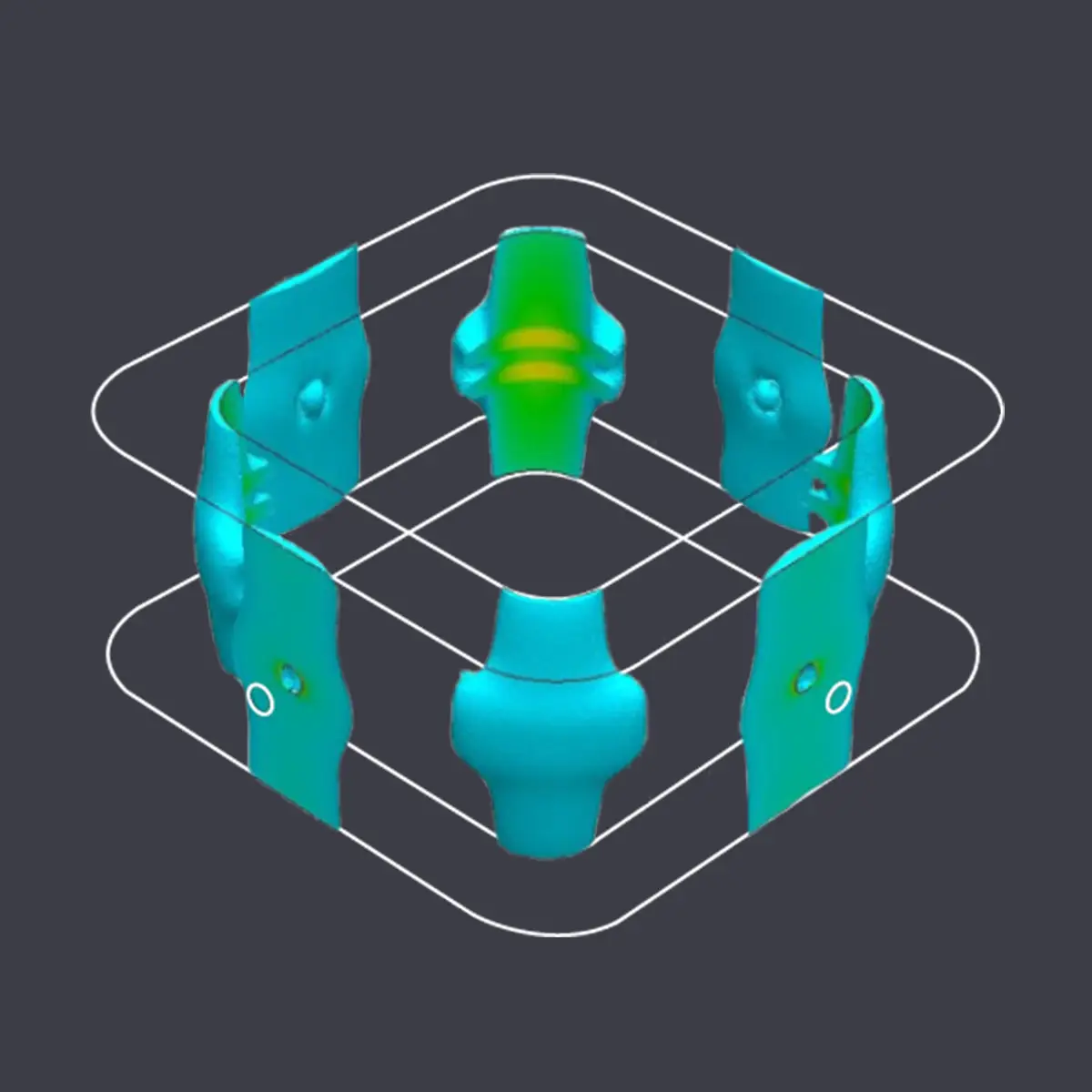

Sur la base des données fournies par le client et des conditions générales mentionnées, telles que la température et la pression, nous avons réalisé une simulation FEM a été réalisée. Nous avons ainsi pu constater que la modification des rayons des coins intérieurs était la meilleure option pour améliorer la forme.

Grâce aux modifications proposées, il n’y avait plus de fissures dans le moule et donc plus d’interruptions dans le processus de production.

L’optimisation a pu être réalisée sans augmenter la masse du moule.

Cela a rendu le changement peu coûteux et efficace.

Forme frittée optimisée

La modification du rayon interne a permis de réduire les contraintes dans le moule de 50 % de réduction a été obtenue.

L’optimisation du contour du moule a permis d’obtenir un processus sûr et stable avec une utilisation multiple du moule. La production de matière des cibles a pu être augmentée grâce à l’optimisation des jeux, ce qui a permis d’accroître la valeur ajoutée. augmenter la valeur ajoutée a été possible.